新闻资讯

INFORMATION咨询热线

0514-87668665电话/传真:0514-87668665 /87668665

联系人:刘经理

邮箱:jsghgc@163.com

一:前 言

当今由于受到原材料价格、市场的激励竞争、基建投资的减少、以及全球的金融动荡的影响,钢铁产品在市场上的价格越来越低,利润越来越薄,有的已经到了负利润的地步,这就需要钢铁企业在生产的每个环节当中对降低能耗提高效率的要求越来越高。

钢包作为炼钢工序与连铸工序之间的盛钢容器,其在生产周转过程的热状态,直接影响出钢和盛钢过程中钢水温度的变化。针对现有炼钢生产过程中钢水温度波动较大,影响过程温度控制,一般采取:强化钢包烘烤、提高钢包热周转、优化包衬结构、钢水运转过程加保温剂和浇铸过程钢包加盖等手段来减少钢水温降。采取以上手段,虽有一定效果,但在炼钢过程中钢水温度控制**能力**有限。研究表明:一台150t钢包空包开始后,前20min内由包衬向空气辐射的热损失将导致下一炉钢水温度损失达15℃。而这种热损失的40%发生在空包开始后的前5min。

然而通过在出钢后-精炼-连铸-出钢前的整个过程中在钢包上加盖子,辐射热损失可显著减少。由于钢包加盖显而易见的节能效果,成为钢铁企业节能降耗的一个重要手段。

比如连铸机上广泛采用了回转钢包加盖装置。然而,即使是连铸机上加盖,也是属于局部的非全程式保温措施。现有钢包加盖操作必须由天车或卷扬机辅助完成,使得这项技术在实际应用中的可操作性受到了极大限制,无法做到在整个使用循环过程中都使钢包盖盖在钢包上。

据文献相关介绍,国内外部分设计单位联合钢厂经过技术引进、消化、转化创新,设计研发出适合我国炼钢厂实际生产需要的钢包全程加盖设备和工艺技术,取得了很好的生产实践效果。为落实**节能减排政策,建设低成本洁净钢平台,实现绿色、环保、高效生产提供有益设备。

二:设备主要组成部分

钢包全程加盖系统主要设备包括:(加揭盖机、钢包盖、液压系统、自动化电气控制系统、铰链座、包盖存放台、包盖烘烤设备、专用吊具、专用工装等)

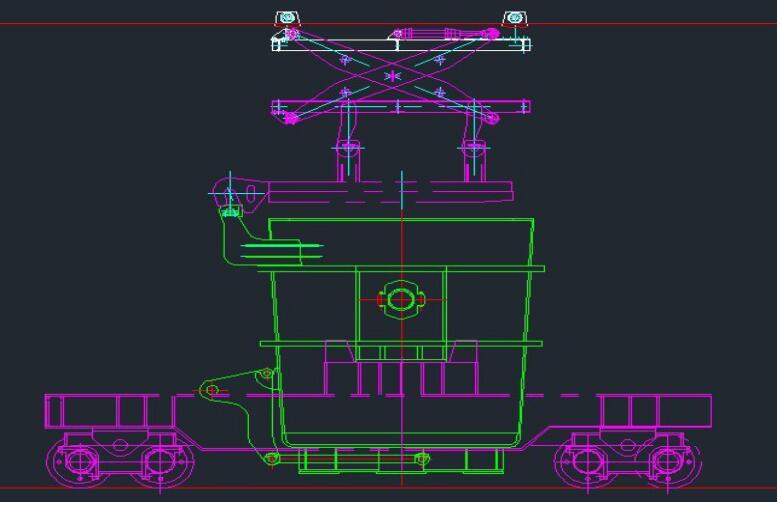

1:加揭盖机:有驱动方式有液压式和机械式,升降方式有抓钩式、交叉平提式、插齿式、回转式、悬挂移动式等 。根据不同炼钢厂工艺布置的差异采用不同的设备组合。

图:液压式钢包加揭盖机

2:钢包保温盖:盖体有整体浇注式和耐火纤维式。钢包盖通过联接爪与钢包联接,这种联接方式在钢包直立时便于包盖的摘取,而在钢包因排渣、更换滑动水口等作业而必须倾倒时,包盖与钢包靠联接爪自行锁紧。由于在钢包盖上留有靠自重而自动开闭的排渣门和测温取样孔,所以在钢包接完钢水后的全程作业中,实现包盖一直盖在钢包上的目的。

连接组合由连在包盖上的上联接爪和固定在钢包上部的下联接爪等组成,其特征在于上联接爪呈倒“U”状,(并在“U”口处安设一销杆,)下联接爪(呈“U”形并在外侧“U”板上开设一带凹沟的销槽,在销槽的平直侧加一靠自重而转动的栓销,)上设置一销轴,在盖体盖在钢包上时上、下联接爪相吻合,销轴下入销槽内。

3:液压系统:钢包加揭盖装置由液压油缸驱动,使吊钩或平台做升降运动,进而实现加盖和摘盖的动作。通常液压站由两台泵(开一备一),循环水泵一台,以及溢流阀两套和换向阀等等构成。

4:自动化电气控制系统:可实现液压泵站的的启动、油缸的伸缩位移控制、钢包车进出钢包加盖机的信号采集、集合各组采集的信号系统做出油缸的伸缩、实现保温盖的自动升降,以及对油温和油位的控制等等。

5:辅助设备:铰链座、包盖存放台、包盖烘烤设备、专用吊具、专用工装等。

三:操作工艺

1 :出钢前准备

在完成炉次之间对钢包的准备服务后,钢包不是象通常那样被放到预热器上进行预热,而是被放回到等候在电炉或转炉旁边的钢包车上,并且有钢包盖盖在上面,直到下一炉开始出钢,所以在使用钢包全程加盖设备与工艺进行生产时,正常周转钢包将不再需要在线预热。只有在遇到长达几个小时的超时工序延迟时,钢包预热才需加以考虑。这会给生产单位节约大量的线预热费用,从而节约了生产成本。

2:钢包倒掉铸余渣,清洗水口滑板后,可直接在钢包带盖或炼钢炉出钢前完成加入引流砂填入。完成填砂后,钢包经过出钢线,采用揭盖装置完成揭盖,包盖存放专用存放台,进入炼钢炉下出钢

3: 出钢后加盖

炼钢炉出钢完成后,当钢包经过包盖专用存放台,自动完成加盖操作,不需要人为干预。但是在特殊情况下也可以进行手动控制。

4:精炼揭盖

钢包进入精炼工位(LF或RH)可完成喂丝脱氧处理,包盖设置测温取样和喂丝孔。钢包经过精炼平台钢车线,采用揭盖装置完成揭盖,包盖存放专用存放台,进入精炼炉完成处理位钢水精炼。

5: 精炼加盖

处理钢水完成精炼任务,当钢包经过包盖专用存放台,自动完成加盖操作。加盖钢包可进行钙处理或微合金化。钢水成分、温度、洁净度等合格后,直接用天车吊上连铸回转台。连铸工序可无需再加原有的回转台上的钢包加盖装置。

四:效果评价

钢包全程加盖系统使炼钢厂显著降低钢包内的热量损失,减少钢包内钢水温降和空包时保温材料的降温。这些能量损失的减少转化成重要的生产经济效益。*主要的效益表现在操作成本的降低、产品质量的提高和生产效率的提高。

使用钢包全程加盖节能系统使钢包盖在近乎整个钢包使用循环周期内都始终盖在钢包上,由此带来的直接效益有:

1:可免除周转钢包在线预热费用:在线烘烤主要用于非正常情况下的抢救性升温。钢包加盖浇注完1h后包衬温度在1000℃以上,能够实现红包出钢。停用8h后的加盖钢包包壁温度在550~600℃之间,比未加盖钢包的温度提高400℃以上,与大火烘烤4h的钢包相比温度基本相同(烘烤4h后钢包内壁温度一般在550~650℃之间),停用8h之内的钢包直接进行加盖操作能够保证钢包内壁温度。在线烘烤焦炉煤气升温按400Nm3/h烘烤20min,年产500万吨钢厂节约烘烤煤气量4000万Nm3。

2:降低出钢时的温度减少升温费用:根据从出钢后-精炼-连铸-出钢前的周期长短,钢水出炉温度可以被降低10-30℃。

从而大大降低对钢水出炉前的升温费用,一般可实现的吨钢费用节约一般在10-25元之间,每100万吨钢可节支800万至1300万元。吨钢成本降低5元,预计年创效2000万元。

转炉出钢吹氧升温按5Nm3℃吨钢计算,温度提高10℃,年产500万吨钢厂节约氧气用量25000万Nm3。

3:延长耐火砖的使用寿命降低耐火砖的消耗费用:由于在整个炼钢-连铸

的周期中钢包内的温度变化较小从而提高了耐火砖的使用寿命,降低了年度耐火砖的使用量。而且减少对钢包边沿及渣线的清理需求,从而减少对包衬耐火的机械损伤

4:降低保温剂的使用量节约生产成本:整个过程加盖后减少包内钢水的冷却。减少钢水在钢包、中间包及结晶器内的温度波动,可实现低过热度浇注,免除连铸过程中对中间包的辅助预热。合金收得率更加稳定,减少钢包内的废钢产生,节约保温剂的使用量。

5:降低钢包使用数量:加快钢包周转,可减少在线钢包的使用只数。

6:节能减排。转炉出钢降温10℃减少烟气排放25000万Nm3/h。钢包烘烤减少烟气排放6000万Nm3/h。

7:炉龄/包龄被延长炼钢炉及钢包上的耐火侵蚀被减小,因此炉龄/包龄被延长。一般炼钢厂转炉出钢口寿命提高30炉以上,钢包寿命有加盖前的75.4炉提高至77.9炉。

8:减少LF升温时间,减少RH、CAS 的OB频率及时间。产品质量得以提高。

9:职工劳动力需求减少。减少钢包内粘冷钢、冷渣,减少对渣线、包底清理时间

钢包服务区的操作空间可以缩小,提高车间人员的安全保护。整个厂区环境温度改善,污染减少。

10:提高透气砖的寿命:钢包内包底粘冷钢减少,可提高滑动水口开浇率及确保透气砖通畅,提高透气砖的寿命。

11:提高铸坯的表面质量:钢包钢水上下温度均匀,可减少中间包钢水温度的波动,对稳定连铸拉速有利,从而减少连铸的操作事故,并可提高铸坯的表面质量。

12:工作环境改善:由于工作区环境温度改善,污染减少,有利于员工的健康。

五:设计选型参考

六:钢包加揭盖过程

钢包揭盖过程:带有钢包盖的钢包,由钢包车运送,前往炉前等待出钢,此时钢包加盖装置的吊钩处于下部揭盖位置,待要出钢时,开动钢包车到钢包加盖装置下方,此时,钢包盖上吊耳与吊钩相碰,带动钢包加盖装置前进一段距离后,开动钢包加盖装置上的液压缸,将钢包盖提升。钢包车驱动钢包到炉下出钢。

钢包加盖过程:出钢后的钢包由钢包车驱动,经过测温取样等工艺处理后,运行到钢包揭盖装置下时,钢包上的吊耳与钢包盖上的碰块相碰,带动钢包加盖装置前进一段距离后,开动钢包加盖装置上的液压缸,将加盖机构下降到*低位置,此时钢包加盖的吊钩与钢包盖脱离,钢包盖盖到钢包上,由钢包车运送到下一个工位。

七:设备优势

1.本套设备结构简单,设备重量轻,维护量小;

2.升降范围大,可以满足钢包沿有较高的沾渣;满足在兑浇余时将钢包盖升高,方便钢包不加盖通过;

3.加、揭盖整个过程随钢包车一起前进,不需钢包车**定位停车;

4.可以实现自动控制;

5.设备安装、调试简单、方便。

八:结 语

通过国内钢铁企业的实践应用,已经充分的证明钢包全程加盖技术是一项节能、环保、降耗的新技术。此项技术,落实**节能减排政策,建设低成本洁净钢平台,实现绿色、环保、高效生产提供有益的借鉴。